Artykuł "Wytrzymałość złączy spawanych w ramach samochodów ciężarowych" - Przegląd Spawalnictwa 3/2010

Przegląd Spawalnictwa 3/2010

Tomasz Węgrzyn

Michał Miros

Wstęp

Najważniejszą częścią samochodu ciężarowego scalającą elementy podwozia nadwozia z elementami układu napędowego oraz silnikiem jest rama nośna. Sposób wykonania ramy ma wpływ na bezpieczeństwo bierne pojazdu. Ramy pojazdów ciężarowych są wykonane ze stali o podwyższonej wytrzymałości [1÷3]. Jest duża grupa pojazdów ciężarowych, w których elementy ramy nośnej łączone są metodami spawalniczym[4÷6]. Połączenia spawane w tego typu ramach powinny charakteryzować się dobrymi właściwościami wytrzymałościowymi oraz plastycznymi. Autorzy ważniejszych publikacji, dotyczących spawanych ram samochodów ciężarowych, zwracają uwagę na powiązanie dobrych właściwości plastycznych złączy spawanych z niską zawartością tlenu w stopiwie elektrod [6÷9]. Z publikacji tych wynika, że tzw. metody niskotlenowe o zawartości w stopiwie ok. 400 ppm tlenu (np. stopiwo elektrod zasadowych), zapewniają znacznie lepszą udarność niż stopiwa wykonane metodami charakteryzującymi się wyższą zawartością tlenu w stopiwie (np. stopiwo wykonane elektrodami rutylowymi). Na zróżnicowaną udarność stopiwa w zależności od zawartości tlenu ma wpływ ilość drobnoziarnistego ferrytu AF (wg MIS - acicular ferrite). Na tej podstawie można uznać, że udział ferrytu AF podwyższa udarność spoin. Formowanie ferrytu AF związane jest z obecnością odpowiednich wtrąceń niemetalicznych, która uzależniona jest od zawartości tlenu [6, 7, 9].Podczas eksploatacji pojazdów ciężarowych w elementach ich ram oraz połączeniach tych elementów, poza zmiennymi siłami, mogą wystąpić znaczne naprężenia o charakterze statycznym. Naprężenia te mogą wynikać z trudnych warunków ruchu pojazdu ciężarowego. W przypadku naczepy samochodowej naprężenia rozciągające w podłużnicach ramy wynikają z tego, że siła pociągowa przyłożona jest w przedniej części naczepy. Główne źródło oporów ruchu zlokalizowane jest natomiast w miejscu, gdzie znajdują się koła jezdne naczepy ciężarowej, czyli w jej tylnej części. W przypadku burty załadowczej (często instalowanej w tylnej części samochodu ciężarowego o nadwoziu skrzyniowym) naprężenia wynikają z unoszenia ułożonego na niej ładunku lub też z podnoszenia burty. W przypadku unoszenia nieobciążonej ładunkiem burty załadowczej naprężenia mogą, wartości poniżej 180 MPa [10]. Producenci pojazdów ciężarowych zalecają spawanie ram wyprodukowanych pojazdów różnymi metodami, głównie nisko- oraz średniotlenowymi [7].

Cel i zakres badań

Miejsca, gdzie zlokalizowane są złącza spawane, stają się obszarami koncentracji naprężeń, czyli tzw. koncentratorami (rys. 1, 2) [11].Poza występowaniem znacznych jednostkowych impulsów sił, podczas eksploatacji ram samochodowych występują także siły o mniejszej wartości. Przykładowy przebieg wartości naprężeń, zarejestrowany na elementach ramy samochodu ciężarowego poruszającego się z prędkością 40 km/h po jezdni wykonanej z kostki brukowej, zamieszczono na rysunku 3.Równocześnie spawane połączenia znajdujące się w obrębie ramy samochodu ciężarowego poddawane są cyklicznie występującym naprężeniom, które mogą powodować ich uszkodzenia w postaci pęknięć zmęczeniowych. Dlatego jedną z ważniejszych cech, jaką powinno charakteryzować się połączenie spawane znajdujące się w obrębie ramy pojazdu, jest jego odpowiednio wysoka wytrzymałość zmęczeniowa. W warunkach warsztatowych ważnymi metodami spawania są: spawanie elektryczne elektrodami zasadowymi oraz spawanie w osłonie gazu aktywnego (MAG). Są one zalecane również jako metody napraw spawalniczych przez producentów pojazdów ciężarowych [2].

Część badawcza

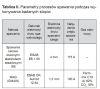

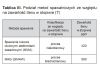

Do wykonania spawanych próbek zastosowano stal S355J2G3, materiał powszechnie używany do budowy ram samochodów ciężarowych [1÷3]. Przebadany skład chemiczny stali S355J2G3 przedstawiono w tablicy I. Metodą MAG oraz za pomocą otulonych elektrod zasadowych wykonano stalowe spoiny. Parametry procesu spawania dla obu metod podano w tablicach II i III.

Próbki do badan stopiwa

Wytrzymałość na rozciąganie

Badane stopiwo przygotowano zgodnie z normą PN EN 87/M 69772. Sposób pobrania badanego stopiwa do wykonania próbek przedstawiono na rysunku 4. Próbki do badań wykonano zgodnie z wytycznymi normy EN 10002-1:1990. Wymiary próbek użytych do badań przedstawiono na rysunku 5. Badania wytrzymałościowe przeprowadzono na urządzeniu MTS Insight. Badania prowadzono, powtarzając trzykrotnie pomiary dla każdej z badanych metod spawalniczych. Wszystkie próbki rozciągano z prędkością 0,5 mm/min.

Wytrzymałość zmęczeniowa

Badane stopiwo przygotowano zgodnie z normą PN EN 87/M 69772. Próbki bez karbu wytoczono zgodnie z wytycznymi normy PN EN 76/H 04326. Kształt oraz wymiary próbek przedstawiono na rysunku 6. Badania zmęczeniowe prowadzono na urządzeniu do badania wytrzymałości zmęczeniowej dla zginania obrotowego MUJ 6000. Jako podstawę zmęczenia dla połączeń spawanych przyjęto wartość 2*106 cykli [10]. Każdorazowo dla danego poziomu naprężenia badano pięć próbek. Po zwiększeniu naprężenia powyżej wytrzymałości zmęczeniowej przebadano cztery poziomy naprężenia dla każdej metody, aby otrzymać w przybliżeniu równomierny rozkład punktów.

Wyniki badań stopiwa

Wytrzymałość na rozciąganie

Wyniki przeprowadzonych badań przedstawiono na 7 i 8. Na podstawie przedstawionych wykre-sów wyznaczono średnie wartości Rm oraz Re dla badanych stopiw (rys. 9).Stopiwo wykonane metodą niskotlenową charakteryzowało się wyższą o ok. 9,6% wytrzymałością na rozciąganie Rm oraz o ok. 18% wyższą granicą plastyczności. Różnica wytrzymałości na rozciąganie była zatem niższa od zbadanej wcześniej różnicy udarności [9] stopiw wykonanych badanymi metodami, która wynosiła 13%.

Wytrzymałość zmęczeniowa

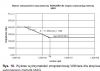

Po zbadaniu danej serii próbek wyniki poddano obróbce statystycznej. Wyznaczono równanie prostej regresji oraz obliczono wartość wytrzymałości zmęczeniowej. Następnie sporządzono wykresy wytrzymałości zmęczeniowej Wöhlera, które przedstawiono na rysunkach 10 i 11. Zaprezentowany na rysunku 10 wykres Wöhlera przedstawia zmiany wytrzymałości zmęczeniowej dla stopiwa wykonanego metodą MAG, czyli metodą średniotlenową. Obliczona wytrzymałość zmęczeniowa dla tego stopiwa wynosi:

Zgo = 249,78 MPa

Wytrzymałość zmęczeniowa obliczona na podstawie rysunku 11 wynosi:

Zgo = 297,12 MPa

Stopiwo wykonane metodą niskotlenową charakteryzowało się wyższą o ok. 16% wytrzymałością zmęczeniową. Różnica wyników była zatem mniejsza niż stwierdzono wcześniej różnica udarności stopiw wykonanych za pomocą badanych metod, która wynosiła 13% [9].

Analiza metalografczna

Wyniki zarówno badań wytrzymałościowych, jak i badań udarności wykazały, że lepszymi właściwościami plastycznymi oraz wytrzymałościowymi charakteryzowały się stopiwa wykonane metodą niskotlenową [9]. Jest to związane z zawartością drobnoziarnistego ferrytu AF; stopiwo elektrod zasadowych zawiera więcej ferrytu AF niż stopiwo wykonane w osłonie ditlenku węgla. Ilość drobnoziarnistego ferrytu AF jest związana z ilością tlenu w stopiwie [7]. Przeanalizowano struktury metalografczne badanych stopiw (rys. 12 i 13). Zawartość drobnoziarnistego ferrytu określona została tzw. techniką siatkową, zgodnie z wytycznymi Międzynarodowego Instytutu Spawalnictwa.Stopiwo wykonane otulonymi elektrodami zasadowymi zawiera więcej drobnoziarnistego wewnątrzziarnowego ferrytu AF niż stopiwo wykonane w osłonie ditlenku węgla.

Wnioski

Dobór metody spawania ma wpływ na wytrzymałość i bezpieczeństwo konstrukcji spawanych ram samochodowych.Użycie metod spawalniczych niskotlenowych do łączenia elementów ram samochodowych pozwala uzyskać stopiwo o wyższej wytrzymałości na rozciąganie, wyższej granicy plastyczności oraz większej wytrzymałości zmęczeniowej. Zastosowanie spawalniczej metody niskotlenowej zapewnia poprawnie przeprowadzoną naprawę ramy pojazdu ciężarowego, co przekłada się na bezpieczną eksploatację pojazdu.

Literatura

[1] Lubczyński M., Mazurek S.: Samochody samowyładowcze, Wydawnictwo Komunikacji i Łączności, Warszawa 1978.

[2] Dokument MAN: Truck technology Generation A (TG-A), pobrany z http://www.manted.de/manted/aufbaurichtlinien/pdf/tga_pl.pdf., data dostępu 10.11.2006.

[3] Rusiński E., Porada D.: Komputerowe wspomaganie projektowania ram samochodów ciężarowych, Samochody Specjalne, t. 4, 6/2000.

[4] Instrukcja obsługi naczepy samowyładowczej, Zakład Budowy i Remontu Naczep BODEX, Szczerców 2008.

[5] Prostowanie odkształconych nadwozi i ram:, Auto Expert 70, 1/2002.

[6] Węgrzyn T., Miros M.: Inclusions in steel coated electrodes welds of car body, Problemy Transportu, t. 2, z 4.

[7] Węgrzyn T.: Tlen i azot w stalowym stopiwie wykonanym metodami łukowymi, Politechnika Warszawska 1999.

[8] Węgrzyn T.: Classifcation of welding methods in terms of oxygen and nitrogen, Document of International Welding Institute, Portuguese Delegation, IIW-Comission XII: Arc Welding, Sub-Commission XII-1750-03, 2003.

[9] Węgrzyn T., Szopa R., Miros M.: Wtrącenia niemetaliczne w stopiwie elektrod otulonych stosowanych do spawania stali niskowęglowej i niskostopowej, Przegląd Spawalnictwa, 4/ 2008.

[10] Rusiński E., Moczko P., Smolnicki T.: Obliczenia wytrzymałościowe samochodowej burty załadowczej, Samochody Specjalne, t. 6, nr 2, 2002.

[11] Rusiński E., Kowalczyk M.: Zasady przedłużania ram samochodów ciężarowych, Samochody Specjalne, t. 7, 6/2003.

[12] Kocańda S., Szala J.: Podstawy obliczeń zmęczeniowych, Państwowe Wydawnictwo Naukowe, Warszawa 1985.

|

Rys.1

|

Rys. 2

|

Rys. 3

|

|

Rys. 10

|

Rys. 11

|

Rys. 12

|

|

Rys. 13

|

Rys. 4

|

Rys. 5

|

|

Rys. 6

|

Rys. 7

|

Rys. 8

|

|

Rys. 9

|

Tab. 1

|

Tab. 2

|

|

Tab. 3

|